apaaa… sumpah aw jadi illfeel br tau mua aslinya jesicca..

T.T

padahal cantik bngd. *(sekarang nya.)

BAB I

PENDAHULUAN

I.1 Latar Belakang

Pangan merupakan salah satu kebutuhan pokok yang sangat penting dalam kehidupan manusia. Pengolahan dan pengawetan bahan makanan memiliki interelasi terhadap pemenuhan gizi masyarakat, maka Tidak mengherankan jika semua negara baik negara maju maupun berkembang selalu berusaha untuk menyediakan suplai pangan yang cukup, aman dan bergizi. Salah satunya dengan melakukan berbagai cara pengolahan dan pengawetan pangan yang dapat memberikan perlindungan terhadap bahan pangan yang akan dikonsumsi.

Seiring dengan kemajuan teknologi, manusia terus melakukan perubahan-perubahan dalam hal pengolahan bahan makanan. Hal ini wajar sebab dengan semakin berkembangnya teknologi kehidupan manusia semakin hari semakin sibuk sehingga tidak mempunyai banyak waktu untuk melakukan pengolahan bahan makana yang hanya mengandalkan bahan mentah yang kemudian diolah didapur. Dalam keadaaan demikian, makanan cepat saji (instan) yang telah diolah dipabrik atau telah diawetkan banyak manfatnya bagi masyarakat itu sendiri contohnya adalah bahan makanan yang dikeringkan.

Proses pengeringan adalah suatu cara untuk mengeluarkan atau mengilangkan sebagian air dari suatu bahan dengan menguapkan sebagian besar air yang di kandung melalui penggunaan energi panas. Biasanya, kandungan air bahan tersebut di kurangi sampai batas sehingga mikroorganisme tidak dapat tumbuh lagi di dalamya. Keuntungan pengeringan adalah bahan menjadi lebih awet dan volume bahan menjadi lebih kecil sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan, berat bahan juga menjadi berkurang sehingga memudahkan transpor, dengan demikian di harapkan biaya produksi menjadi lebih murah. Kecuali itu, banyak bahan-bahan yang hanya dapat di pakai apabila telah di keringkan, misalnya tembakau, kopi, teh, dan biji-bijian. Di samping keuntungan- keuntunganya, pengeringan juga mempunyai beberapa kerugian yaitu karena sifat asal bahan yang di keringkan dapat berubah, misalnya bentuknya, misalnya bentuknya, sifat- sifat fisik dan kimianya, penurunan mutu dan sebagainya. Kerugian yang lainya juga disebabkan beberapa bahan kering perlu pekerjaan tambahan sebelum di pakai, misalnya harus di basahkan kembali (rehidratasi) sebelum di gunakan. Agar pengeringan dapat berlangsung, harus di berikan energi panas pada bahan yang di keringkan, dan di perlukan aliran udara untuk mengalirkan uap air yang terbentuk keluar dari daerah pengeringan. Penyedotan uap air ini daoat juga di lakukan secara vakum. Pengeringan dapat berlangsung dengan baik jika pemanasan terjadi pada setiap tempat dari bahan tersebut, dan uap air yang di ambil berasal dari semua permukaan bahan tersebut. Factor- faktor yang mempengaruhi pengeringan terutama adalah luas permukaan benda, suhu pengeringan, aliran udara, tekanan uap di udara, dan waktu pengeringan.

I.2 Rumusan masalah

v\:* {behavior:url(#default#VML);}

o\:* {behavior:url(#default#VML);}

w\:* {behavior:url(#default#VML);}

.shape {behavior:url(#default#VML);}

Normal

0

false

false

false

IN

X-NONE

X-NONE

MicrosoftInternetExplorer4

/* Style Definitions */

table.MsoNormalTable

{mso-style-name:”Table Normal”;

mso-tstyle-rowband-size:0;

mso-tstyle-colband-size:0;

mso-style-noshow:yes;

mso-style-priority:99;

mso-style-qformat:yes;

mso-style-parent:””;

mso-padding-alt:0cm 5.4pt 0cm 5.4pt;

mso-para-margin:0cm;

mso-para-margin-bottom:.0001pt;

mso-pagination:widow-orphan;

font-size:10.0pt;

font-family:”Calibri”,”sans-serif”;

mso-bidi-font-family:”Times New Roman”;}

1. Bagaimana cara mengeringkan susu kedelai ?

2. Bagaimana proses yang terdapat pada spray dryer sehingga dapat membuat liquid menjadi bubuk ?

3. Bagaimana kondisi operasi yang terdapat pada alat di spray dryer?

4. Bagaimana hasil yang didapatkan dengan menggunakan pengeringan tipe spray dryer ?

I.3 Tujuan

Tujuan pengeringan adalah untuk mengeluarkan sebagian air dari suatu bahan pangan yang menggunakan energi panas. Selain itu juga untuk mengurangi kadar air bahan padat pada batas tertentu sehingga bahan tersebut tahan terhadap serangan mikroba, enzim dan insekta sehingga dapat memperpanjang umur penyimpanan.

BAB II

TINJAUAN PUSTAKA

II.1 Susu Kedelai

Di Indonesia, kedelai menjadi sumber gizi protein nabati utama, meskipun Indonesia harus mengimpor sebagian besar kebutuhan kedelai. Pemanfaatan utama kedelai adalah pada bijinya. Biji kedelai kaya akan protein dan lemak serta beberapa bahan gizi penting lainnya, misalnya vitamin dan lesitin. Komposisi kacang kedelai selengkapnya dapat dilihat pada tabel 1. Olahan bijinya dapat dibuat menjadi tahu (tofu), bermacam-macam saus penyedap (salah satunya kecap, yang aslinya dibuat dari kedelai hitam), tempe, susu kedelai (baik bagi orang yang sensitif laktosa), tepung kedelai, minyak (dari sini dapat dibuat sabun, plastik, kosmetik, resin, tinta, krayon, pelarut, dan biodiesel, dll.

Susu kedelai merupakan larutan sari kacang kedelai yang kaya akan protein larut air, karbohidrat, dan minyak. Komposisi nutrisi, tampilan, dan kualitasnya nyaris sama dengan susu sapi. Susu kedelai sangat populer di berbagai negara di Asia, dan beberapa tahun belakangan ini juga menarik minat pasar yang semakin meningkat di kawasan Eropa dan Amerika karena susu kedelai memiliki kandungan nutrisi yang sangat tinggi. Susu kedelai merupakan pengganti susu sapi yang sangat ekonomis, karena hanya memiliki sedikit lemak jenuh dan non kolesterol, sehingga akan mengurangi risiko penyakit jantung. Komposisi dari susu kedelai cair bisa dilihat pada Tabel 2.

Tidak seperti susu sapi, susu kedelai bebas laktosa dan bisa dikonsumsi oleh penderita intoleran laktosa (Liu, 1997; Pomeranz, 1991). Selain itu, susu kedelai juga dapat digunakan sebagai pengganti ASI bagi bayi yang menderita galaktosemia. Susu kedelai juga mengandung lesitin, vitamin E, dan isoflavon yang menguntungkan bagi kesehatan. Kandungan dari susu kedelai sebagian besar adalah protein, besi, asam lemak tidak jenuh, dan niacin, namun rendah akan lemak, karbohidrat, dan kalsium jika dibandingkan dengan susu dari sapi dan ASI (Liu, 1997).

Tidak seperti susu sapi, susu kedelai bebas laktosa dan bisa dikonsumsi oleh penderita intoleran laktosa (Liu, 1997; Pomeranz, 1991). Selain itu, susu kedelai juga dapat digunakan sebagai pengganti ASI bagi bayi yang menderita galaktosemia. Susu kedelai juga mengandung lesitin, vitamin E, dan isoflavon yang menguntungkan bagi kesehatan. Kandungan dari susu kedelai sebagian besar adalah protein, besi, asam lemak tidak jenuh, dan niacin, namun rendah akan lemak, karbohidrat, dan kalsium jika dibandingkan dengan susu dari sapi dan ASI (Liu, 1997).

Sifat Komponen Susu Kedelai

Protein

Protein merupakan senyawa makro-molekul yang terdiri atas sejumlah asam amino yang dihubungkan dengan ikatan peptida. Jika ikatan peptid tersebut terdiri dari dua asam amino maka disebut dengan dipeptida, dan jika dari tiga, empat, atau lima peptida, maka disebut dengan tripeptida, peptapeptida, dan penta peptida. Jika ikatan peptida tersebut lebih dari dua ikatan maka secara umum dapat dinamakan sebagai polipeptida.

Atas dasar susunan asam amino serta ikatan-ikatan yang terjadi antara asam amino dalam suatu molekul protein, struktur protein bisa dibedakan menjadi 4 macam, yaitu struktur primer, sekunder, tersier, dan kuarter. Protein sering mengalami perubahan sifat setelah mengalami perlakuan tertentu, meskipun sangat sedikit ataupun ringan dan belum menyebabkan terjadinya pemecahan ikatan kovalen atau peptida. Perubahan ini disebut dengan denaturasi protein. Denaturasi protein melibatkan rusaknya struktur sekunder dan tersier namun tidak cukup kuat untuk memecahkan ikatan peptida, sehingga struktur primer protein (rangkaian asam amino) tetap sama.

Protein sering mengalami perubahan sifat setelah mengalami perlakuan tertentu, meskipun sangat sedikit ataupun ringan dan belum menyebabkan terjadinya pemecahan ikatan kovalen atau peptida. Perubahan ini disebut dengan denaturasi protein. Denaturasi protein melibatkan rusaknya struktur sekunder dan tersier namun tidak cukup kuat untuk memecahkan ikatan peptida, sehingga struktur primer protein (rangkaian asam amino) tetap sama.

Denaturasi protein dapat terjadi dengan berbagai macam perlakuan, antara lain dengan perlakuan panas, pH, garam dan tegangan permukaan. Suhu mulai terjadinya denaturasi sebagan besar protein terjadi berkisar antara 70-75oC. Setelah mengalami denaturasi, protein akan mengendap, karena gugus-gugus yang bermuatan positif dan negatif dalam jumlah yang sama atau netral atau dalam keadaan titik isoelektrik. Oleh karena itu, kita bisa mengamati adanya presipitasi atau koagulasi protein. Terjadi pemutusan ikatan hidrogen, interaksi hidrofobik dan ikatan garam sehingga molekul protein tidak memiliki lipatan lagi. Protein yang mengalami denaturasi juga akan mengalami perubahan seperti naiknya viskositas (karena mol menjadi asimetris dan hilangnya lipatan) dan meningkatnya rotasi optis larutan protein (Ophardt, 2003).

Karbohidrat

Karbohidrat adalah polihidroksil-aldehid atau polihidroksil-keton. Bentuk molekul karbohidrat paling sederhana terdiri dari satu molekul gula sederhana yang disebut monosakarida, misalnya glukosa, galaktosa, dan fruktosa. Banyak karbohidrat merupakan polimer yang tersusun dari molekul gula yang terangkai menjadi rantai yang panjang serta dapat pula bercabang, disebut dengan polisakarida, misalnya pati, kitin, dan selulosa. Selain monosakarida dan polisakarida, terdapat pula disakarida (rangkaian dua monosakarida) dan oligosakarida (rangkaian beberapa monosakarida). Selama perlakuan panas, seperti blanching, pendidihan, atau pengalengan bahan makanan, kandungan karbohidrat dengan berat molekul rendah (yaitu mono dan disakarida) di dalamnya akan menurun, seperti juga mikronutrien (Fox dkk., 2008).

Lemak

Lemak tersusun atas sekelompok senyawa yang umumnya terlarut dalam solven organik dan sangat tidak terlarut dalam air. Lemak merupakan triester dari gliserol dan asam lemak. Lemak dapat berbentuk padat atau cair pada suhu kamar, tergantung pada struktur dan komposisinya. Sifat dari molekul lemak tergantung pada asam lemak yang menyusunnya. Asam lemak memiliki jumlah atom karbon dan hidrogen yang berbeda-beda. Semakin banyak atom karbonnya, maka akan semakin panjang rantai molekulnya. Asam lemak dengan rantai panjang akan lebih rentan terhadap gaya tarik antar molekul (gaya van der Waals), sehingga akan meningkatkan titik lelehnya (Vasic dkk., 1995).

Asam lemak tak jenuh yang telah mengalami pemrosesan bisa berubah menjadi asam lemak jenuh dengan adanya reaksi hidrogenasi, dimana bentuknya juga akan berubah menjadi padat pada suhu ruang. Ketika asam lemak tak jenuh diubah dengan adanya hidrogenasi parsial, asam lemak tersebut akan terkonversi menjadi asam lemak jenuh, yang akan berefek pada lurusnya rantai dan berubahnya sifat fisik molekul. Hidrogenasi akan meningkatkan titik leleh lemak dan memperlambat ketengikan. Proses hidrogenasi pada umumnya terjadi pada suhu tinggi dan terjadi dengan adanya gas hidrogen (Vasic, dkk, 1995).

II.2 Pengertian pengeringan

Pengeringan adalah suatu peristiwa perpindahan massa dan energi yang terjadi dalam pemisahan cairan atau kelembaban dari suatu bahan sampai batas kandungan air yang ditentukan dengan menggunakan gas sebagai fluida sumber panas dan penerima uap cairan (Treybal, 1980).

Pengeringan merupakan proses penghilangan sejumlah air dari material. Dalam pengeringan, air dihilangkan dengan prinsip perbedaan kelembaban antara udara pengering dengan bahan makanan yang dikeringkan. Material biasanya dikontakkan dengan udara kering yang kemudian terjadi perpindahan massa air dari material ke udara pengering. Pengeringan adalah pemisahan air dari bahan yang mengandung air dalam jumlah kecil dengan mengalirkan udara melalui bahan. Proses dari pengeringan itu sendri mengeluarkan atau menghilangkan sebagian air dari suatu bahan pangan dengan cara menguapkan sebagian air yang terkandung dalam bahan pangan dengan menggunakan energi panas. Penghilangan kadar air dengan tingkat kadar air yang sangat rendah mendekati kondisi “bone dry”.

Pengeringan makanan memiliki dua tujuan utama. Tujuan pertama adalah sebagai sarana pengawetan makanan. Mikroorganisme yang mengakibatkan kerusakan makanan tidak dapat berkembang dan bertahan hidup pada lingkungan dengan kadar air yang rendah. Selain itu, banyak enzim yang mengakibatkan perubahan kimia pada makanan tidak dapat berfungsi tanpa kehadiran air. Tujuan kedua adalah untuk meminimalkan biaya distribusi bahan makanan karena makanan yang telah dikeringkan akan memiliki berat yang lebih rendah dan ukuran yang lebih kecil. (Geankoplis, 1993)

Konsep Dasar Pengeringan

Pengeringan zat padat adalah pemisahan sejumlah kecil air atau zat cair dari bahan sehingga mengurangi kandungan sisa zat cair di dalam zat padat itu sampai suatu nilai rendah yang dapat diterima. Pengeringan biasanya merupakan langkah terakhir dari sederetan operasi dan hasil pengeringan biasanya siap dikemas. Pemisahan air dari bahan padat dapat dilakukan dengan memeras zat tersebut secara mekanik sehingga air keluar, dengan pemisah sentrifugal, atau dengan penguapan termal. Pemisahan air secara mekanik biasanya lebih murah biayanya, sehingga biasanya kandungan zat cair itu diturunkan terlebih dahulu sebanyak-banyaknya dengan cara mekanik sebelum diumpankan ke dalam pengering termal. Kandungan zat cair dalam bahan yang dikeringkan berbeda dari satu bahan ke bahan lain. Ada bahan yang tidak mempunyai kandungan zat cair sama sekali (bone dry). Pada umumnya zat padat selalu mengandung sedikit fraksi air sebagai air terikat. Zat padat yang akan dikeringkan biasanya terdapat dalam bentuk serpih (flake), bijian (granule), kristal (crystal), serbuk (powder), lempeng (slab), atau lembaran sinambung (continous sheet) dengan sifat-sifat yang berbeda satu sama lain. Zat cair yang akan diuapkan mungkin terdapat pada permukaan zat padat seperti pada kristal; dapat pula seluruh zat cair terdapat di dalam zat padat seperti pada pemisahan pelarut dari lembaran polimer; atau dapat pula sebagian zat cair sebagian di luar dan sebagian di dalam. Umpan pengering mungkin berupa zat cair di mana zat padat melayang sebagai partikel, atau dapat pula berbentuk larutan.

Kadar air atau moisture content adalah jumlah air yang terkandung dalam suatu bahan. Kadar air dari padatan bisa akan mengalami penurunan selama proses pengeringan berlangsung, yang kemudian akan menurunkan densitasnya. Pada beberapa kasus, bahan kering akan menyusut. Kadar air yang terkandung dalam bahan bisa dihitung dengan beberapa cara, diantaranya, susu kedelai bubuk bisa ditentukan dengan dua basis, yaitu basis basah dan basis kering.

Perhitungan basis basah :

Perhitungan basis kering :

Dimana :

Xbb = kadar air basis basah (%) :

Xbk = kadar air basis kering(%) :  Mw = berat bahan basah

Mw = berat bahan basah

Md = berat bahan kering

Klasifikasi Pengeringan

Ditinjau dari pergerakan bahan padatnya, pengeringan dapat dibagi menjadi dua, yaitu pengeringan batch dan pengeringan kontinyu. Pengeringan batch adalah pengeringan dimana bahan yang dikeringakan dimasukan ke dalam alat pengering dan didiamkan selama waktu yang ditentukan. Pengeringan kontinyu adalah pengeringan dimana bahan basah masuk secara sinambung dan bahan kering keluar secara sinambung dari alat pengering.

Berdasarkan kondisi fisik yang digunakan untuk memberikan panas pada sistem dan memindahkan uap air, proses pengeringan dapat dibagi menjadi tiga, yaitu: (Sumber: Geankoplis, 1993)

- Pengeringan kontak langsung

Menggunakan udara panas sebagai medium pengering pada tekanan atmosferik. Pada proses ini uap yang terbentuk terbawa oleh udara.

- Pengeringan vakum

Menggunakan logam sebagai medium pengontak panas atau menggunakan efek radiasi. Pada proses ini penguapan air berlangsung lebih cepat pada tekanan rendah.

- Pengeringan beku

Pengeringan yang melibatkan proses sublimasi air dari suatu material beku

Mekanisme Pengeringan

Ketika benda basah dikeringkan secara termal, ada dua proses yang berlangsung secara simultan, yaitu :

- Perpindahan energi dari lingkungan untuk menguapkan air yang terdapat di permukaan benda padat

Perpindahan energi dari lingkungan ini dapat berlangsung secara konduksi, konveksi , radiasi, atau kombinasi dari ketiganya. Proses ini dipengaruhi oleh temperatur, kelembapan, laju dan arah aliran udara, bentuk fisik padatan, luas permukaan kontak dengan udara dan tekanan. Proses ini merupakan proses penting selama tahap awal pengeringan ketika air tidak terikat dihilangkan. Penguapan yang terjadi pada permukaan padatan dikendalikan oleh peristiwa difusi uap dari permukaan padatan ke lingkungan melalui lapisan film tipis udara

- Perpindahan massa air yang terdapat di dalam benda ke permukaan

Ketika terjadi penguapan pada permukaan padatan, terjadi perbedaan temperatur sehingga air mengalir dari bagian dalam benda padat menuju ke permukaan benda padat. Struktur benda padat tersebut akan menentukan mekanisme aliran internal air.

Spray Drying

Metode mengeringan spray drying merupakan metode pengeringan yang paling banyak digunakan dalam industri terutama industri makanan. Metode ini mampu menghasilkan produk dalam bentuk bubuk atau serbuk dari bahan-bahan seperti susu, buah buahan, dll.

Bagian-bagian dari unit spray dryer:

- feed pump

- atomizer

- Pemanas uap (air heater)

- drying chamber

- recovery powder system

Sedangkan proses dari spray drying ini sndiri terdiri dari 3 tahapan :

- atomisasi

- penyemprotan udaran yang berputar dan penguapan moisture

- pemisahan pada produk kering dengan udara keluar.

- (Arun. S, Handbook of Industrial Drying, 3rd edition)

Kondisi Operasi pada Spray Drying

Kondisi operasi antara lain udara pengering yang masuk berkisar pada temperatur 170OC dan bahan diatur dengan temperatur 96OC. Sebelum masuk spray dryer susu kedelai dikentalkan terlebih dahulu dengan evaporator sampai mempunyai kadar 45-50% untuk mempercepat pengeringan dan meningkatkan kapasitas pengeringan. Feed yang diumpankan menggunakan atomisasi dengan diameter tertentu dan atomizer tersebut berputar dengan kecepatan tinggi yakni 5.000-10.000 rpm.

(McCabe, Unit Operation)

Prinsip kerja

Prinsip kerja dari pengeringan dengan metode spray (spray drying) ini cairan yang akan dikeringkan dihilangkan kadar airnya. Bahan yang bisa dikeringkan berupa bahan yang organik yang larut dalam pelarutnya. Dasar dari proses pengeringan ini terdiri dari cairan/aqueous yang juga serta non aqueous dalam sistem yang sama, cairan atau moisture yang keluar dari alat penyebar jatuh ini terdiri dari dua bentuk yakni bound moisture dan unbond moisture yang kemudian akan di alirkan dengan udara pengering. Secara alamiah pada padatan dan cairan dapat membedakan karakteristik pengering ang digunakan untuk menghasilkan produk. Kategori dari bond moisture terdiri dari air yang dapat tertahan dalam pipa kapiler suatu padatan, air terabsorbsi dalam permukaan padatan sebagai bond water sebagai kelarutan yang terdapat dalam sel atau dinding tipis (fiber). Water bond ini sendri menggunakan keseimbangan tekanan uap yang lebih rendah daripada air murni pada temperatur yang sama. Kategori dari unbond moisture dapat di diskribsikan sebagai moisture berlebih dalan bond moisture. Sebuah material higroskopoc terdiri hanya undbond moisture saja. Keseimbangan dari tekanan uap untuk undbond water sama atau sederajad dengan air murni pada temperatur yang sama. Free moisture dalam partikel merupakan moisture berlebih pada kesetimbangan moisture dan mungkin terdiri dari unbond moisture dan beberapa bond moisture. Hanya moisture bebas yang dapat di hilangkan dengan evaporasi selama proses pada spray drying.

Prinsip kerja dari pengeringan dengan metode spray (spray drying) ini cairan yang akan dikeringkan dihilangkan kadar airnya. Bahan yang bisa dikeringkan berupa bahan yang organik yang larut dalam pelarutnya. Dasar dari proses pengeringan ini terdiri dari cairan/aqueous yang juga serta non aqueous dalam sistem yang sama, cairan atau moisture yang keluar dari alat penyebar jatuh ini terdiri dari dua bentuk yakni bound moisture dan unbond moisture yang kemudian akan di alirkan dengan udara pengering. Secara alamiah pada padatan dan cairan dapat membedakan karakteristik pengering ang digunakan untuk menghasilkan produk. Kategori dari bond moisture terdiri dari air yang dapat tertahan dalam pipa kapiler suatu padatan, air terabsorbsi dalam permukaan padatan sebagai bond water sebagai kelarutan yang terdapat dalam sel atau dinding tipis (fiber). Water bond ini sendri menggunakan keseimbangan tekanan uap yang lebih rendah daripada air murni pada temperatur yang sama. Kategori dari unbond moisture dapat di diskribsikan sebagai moisture berlebih dalan bond moisture. Sebuah material higroskopoc terdiri hanya undbond moisture saja. Keseimbangan dari tekanan uap untuk undbond water sama atau sederajad dengan air murni pada temperatur yang sama. Free moisture dalam partikel merupakan moisture berlebih pada kesetimbangan moisture dan mungkin terdiri dari unbond moisture dan beberapa bond moisture. Hanya moisture bebas yang dapat di hilangkan dengan evaporasi selama proses pada spray drying.

(Perry, Chemical Engineering Handbook, 8thedition)

Secara umum proses spray drying mempompakan umpan cair ke dalam pengering dalam single operasi. Fluida yanga masuk di atimisasikan menggunakan pedal pemutar atau nozzel, dan menyemprotkan sehingga feed yang masuk jatuh secara perlahan dalam chamber dan dikontakan dengan udara panas sebagai medium pemanas. Spray drying digunakan untuk pengeringan obat-obatan kimia, makanan, kebutuhan keseharian, senyawa kimia inorganik dan organik, dan deterjen.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Keunggulan pada spray drying dapat di tunjukan pada hal berikut : sifat pruduk yang dihasilkan dan kualitas nya efektif untuk di kontrol; produk makanan yang dihasilkan berupa sensitif terhadap panas, produk obat-obatan, dapat dikeringkan pada kondisi tekanan atmosferik dan tekanan rendah, produk pada spray drying ini relatif seragam, berbentuk spheris. Sedangkan kelemahan pada spray drying antara lain : spray drying gagal jika hasil bulk densitas nya tinggi, dab secara umum tidak fleksibel, penangkapan ulang produk pada dust collection meningkatkan biaya yang di perlukan.

Mekanisme dari laju moisture dalam titik kecil selama proses spray drying sebagian besar dilengkapi secara difusional dan laju kapiler. Ketika difusi dan laju kapiler tidak dapat mempertahankan kondisi tersebut , titik kritis tercapai dan drying rate akan turun sampai keseimbangan moisture tercapai kembali. Penguapan dari bond moisture yang kuat ini bergantung secara alami pada padatan yang jatuh pada penyemprot (spray).

proses spray drying terdiri dari beberapa tahap proses yang dapat dilihat pada tabel berikut ini

(Perry, Chemical Engineering Handbook, 8thedition)

(Perry, Chemical Engineering Handbook, 8thedition)

Udara yang tidak diinginkan dipompa dan menyebabkan serta membuat produk aerasi yang dapat di reduksi dengan cara memutar vane dengan perlahan. Dan pemutar pada vane yang biasa digunakan secara luas di industri untuk menghasilkan bubuk dengan densitas bulk yang tinggi. Densitas bubuk bubuk meningkat sebanyak 15% ketika curve (belokan) dari vane berputar menggantikan standar ukuran radial vanet tersebut. Cara lain mereduksi efek terpompanya udara adalah dengan mereduksi ruang antara cane dengan demikian umpan cair dapat mempunyai fraksi yang lebih besar dari sebelumnya. Keistimewaan dari cara ini dapat digunakan tetapi berkonsekuensi

(Perry, Chemical Engineering Handbook, 8thedition)

Mesin penurun kadar susu kedelai atau dehidrator susu kedelai yang digunakan ini menggunakan prinsip spray dryer, dengan tipe aliran searah (co current). dimana aliran udara dan droplets terjadi dalam satu arah yaitu udara pengering dialirkan dari atas chamber searah dengan droplets yang disemprotkan oleh atomize

Atomisasi

Pada pengeringan menggunakan Spray dryer merupakan alat pengering yang digunakan untuk menghasilkan bahan berbentuk butiran halus (bubuk) dari bahan masukan yang berupa cairan. Mesin penurun kadar air susu kedelai atau dehidrator susu kedelai yang digunakan dalam penelitian ini menggunakan prinsip spray dryer, dengan tipe aliran searah (co current). dimana aliran udara dan droplets terjadi dalam satu arah yaitu udara pengering dialirkan dari atas chamber searah dengan droplets yang disemprotkan oleh atomize

(Fauzan A, 2000)

Kualitas dari bubuk kering yang dihasilkan sangatlah penting dan berpengaruh dalam kondisi operasinya sendiri. Karakteristik bubuk dan kualitas biasanya di bagi lebih lanjut . secara umum pemilihan desain alat untuk alat spray dryer pada bagian atomizer itu sendiri dapat di liha pada tabel di bawah ini :

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Tiap butiran/ droplets akan dikeringkan selama lintasan geraknya yang ditempuh selama waktu

proses pengeringan yang dicari dengan rumusan Coulson dan Richardson :

dimana :

Sh = kecepatan droplet, m/s

t = waktu proses pengeringan, detik

Ukuran Droplet Keluar Atomizer

dimana :

DD = diameter butiran kering, mm

Dw = diameter butiran basah keluar dari atomizer, mm

rw = densitas bahan basah, kg/m3

rD = densitas bahan kering, kg/m3

W1 = kandungan air bahan basah, kg air/kg bahan kering

W2 = kandungan air bahan kering, kg air/kg bahan kering

Kriteria untuk transisi atomisasi suatu butiran harus memenuhi persamaan Ohnesoerge, sebagai berikut:

(Perry,hal.18– 101)

U merupakan kecepatan fluida terhadap udara, maka ini menggunakan persamaan sebagai berikut:

(Stoecker, 129;1989)

V= Kecepatan fluida,dalam hal ini udara = 145,08 m/det.

D= diameter pipa, yaitu 7 mm

L= panjang pipa, yaitu 1,5 m

r= densitas udara,

yaitu 0,871 kg/m3

f= faktor gesekan (diperoleh dari diagram Moody, (W.F. Stoekcker, 99;1989)

dengan menentukan Re terlebih dahulu.

Re =

Normal

0

false

false

false

IN

X-NONE

X-NONE

MicrosoftInternetExplorer4

/* Style Definitions */

table.MsoNormalTable

{mso-style-name:”Table Normal”;

mso-tstyle-rowband-size:0;

mso-tstyle-colband-size:0;

mso-style-noshow:yes;

mso-style-priority:99;

mso-style-qformat:yes;

mso-style-parent:””;

mso-padding-alt:0cm 5.4pt 0cm 5.4pt;

mso-para-margin:0cm;

mso-para-margin-bottom:.0001pt;

mso-pagination:widow-orphan;

font-size:10.0pt;

font-family:”Calibri”,”sans-serif”;

mso-bidi-font-family:”Times New Roman”;}

ρ.D.v/

Normal

0

false

false

false

IN

X-NONE

X-NONE

MicrosoftInternetExplorer4

/* Style Definitions */

table.MsoNormalTable

{mso-style-name:”Table Normal”;

mso-tstyle-rowband-size:0;

mso-tstyle-colband-size:0;

mso-style-noshow:yes;

mso-style-priority:99;

mso-style-qformat:yes;

mso-style-parent:””;

mso-padding-alt:0cm 5.4pt 0cm 5.4pt;

mso-para-margin:0cm;

mso-para-margin-bottom:.0001pt;

mso-pagination:widow-orphan;

font-size:10.0pt;

font-family:”Calibri”,”sans-serif”;

mso-bidi-font-family:”Times New Roman”;}

µ

Sedangkan gaya dalam nosel dapat dihitung sebagai berikut :

P = F/A

Dimana :

P= tekanan di dalam nosel.

A= luas penampang pada ujung nosel =

Normal

0

false

false

false

IN

X-NONE

X-NONE

MicrosoftInternetExplorer4

/* Style Definitions */

table.MsoNormalTable

{mso-style-name:”Table Normal”;

mso-tstyle-rowband-size:0;

mso-tstyle-colband-size:0;

mso-style-noshow:yes;

mso-style-priority:99;

mso-style-qformat:yes;

mso-style-parent:””;

mso-padding-alt:0cm 5.4pt 0cm 5.4pt;

mso-para-margin:0cm;

mso-para-margin-bottom:.0001pt;

mso-pagination:widow-orphan;

font-size:10.0pt;

font-family:”Calibri”,”sans-serif”;

mso-bidi-font-family:”Times New Roman”;}

п/4D^2

Sistem pengontakan Air Droplet

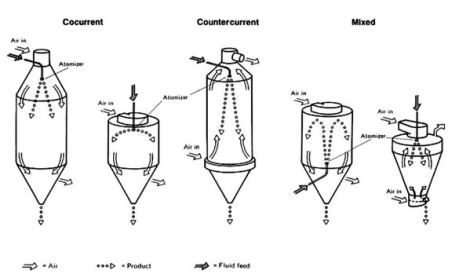

Disini terdapat 3 tipe dasar pada sistem kontak air droplet pada proses spray dryer :

- Kontak secara cocurrent ketika air droplet jatuh kebawah pada kolom chamber dengan udara yang dihembuskan pada jalur yang sejajar. Sistem kontak secara cocurrent ini biasanya digunakan pada atomizer jenis wheel pressureaatomizer dimana material yang di umpankan bersifat peka terhadap panas. Temperatur produk yang dihasilkan lebih rendah daripada temperatur udara yang masuk.

- Kontak secara Countercurrent tercapai ketika udara pengering berhembus secara countercurrent/berlawanan dengan partikel umpan yang disemprotkan dari atas kebawah. Nozle atomisasi digunakan pada sistem pengontakan cara ini, dan temperatur akhir produk yang lebih tinggi daripada udara keluaran.

- Kontak secara mixed flow di butuhkan ketika produk yang diinginkan berupa bubuk kasar dan ukuran pada drying chamber terbatas. Jadi sistem pengontakan pada cara ini ditujukan untuk membuat pengeluaran lebih ekonomis dan temperatur pada tangki chamber lebih panas sehingga pengeringan optimal.

|

layout spray dryer : a) dengan wheel pressure atomizer; b) nozzle atomizer; 1) tangki umpan; 2) filter; 3) pompa; 4) atomizer; 5) udara pemanas; 6) fan; 7) udara pendispersi; 8) drying chamber; 9) cyclon; 10) exhaust fan

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Kontak umpan dan udara pengering pada drying chamber

Bubuk kering sehabis kontak antara umpan dengan udara kering terkumpul di bawah drying chamber. Pemisahan bubuk dengan udara dapat di pisahkan keluar dari chamber. sistem pengontakan air heater dengan umpan yang masuk

sistem pengontakan air heater dengan umpan yang masuk

Pemulihan produk kering pemulihan produk kering adalah tahap terakhir dari proses spray drying. Dua sistem yang berbeda yang digunakan:

• Dalam melaksanakan dua poin, debit utama dari fraksi bubuk kasar dicapai oleh gaya gravitasi dari dasar ruang pengeringan. fraksi halus ditemukan oleh peralatan sekunder hilir yang keluar ruang udara.

• Pada poin debit tunggal, pemulihan total produk kering dicapai pada peralatan pemisah pengeringan (dryer separation equipment).

(Perry, Chemical Engineering Handbook, 8th editition)

Peralatan penyokong

Peralatan penyokong yang digunakan bergantung pada proses layout spray dryer. Meskipun beberapa dasar bagian dari peralatan harus menggunakan beberapa sistem yang dapat kita lihat pada tabel 10.1 di atas. Bahasan yang di cakup pada drying chamber ini berupa : air heater, steaam secara indirect, fuel oil secara direct/indirect, gas secara direct/indirect, electric, temperatur fluida.

Drying chamber biasanya digunakan jika material dapat berkontak dengan produk pada pembakaran. Sebaliknya, indirect airheater harus digunakan jika tipe dari heater tergantung pada temperatur udara pengering dan terdapatnya sumber panas, yang paling umum air heater digunakan dalam industri makanan adalah tipe steam. Steam kereng jenuh digunakan dengan temperatur antara 150-250O C. Steam rate Ms (kg/s) pada udara pengering dapat di jelaskan pada persamaan berikut :

Dimana LA adalah laju udara (kg/s), CPA adalah panas spesifik udara (J/kg.K), TAo TAi merupakan udara keluar dan udara masuk (K), Hs dan Hc merupakan entalpi pada steam dan kondenssat (J/kg) ɳ adalah efisiensi pemanas.

Dimana LA adalah laju udara (kg/s), CPA adalah panas spesifik udara (J/kg.K), TAo TAi merupakan udara keluar dan udara masuk (K), Hs dan Hc merupakan entalpi pada steam dan kondenssat (J/kg) ɳ adalah efisiensi pemanas.

Pemanas fuel oil indirect dan pemanas gas mempunyai persamaan yang sama tetapi temperatur untuk udara keluarannya bisa mencapai 400OC. Pemanas udara secara dirrect lebih rumit lagi dan temperatur udara pemanas sampai 800OC. Gas atau laju kombusi dapat dinyatakan dalam persamaan berikut

(Arun. S, Handbook of Industrial Drying, 3rd edition)

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Sebuah ruang silinder dengan diameter bawah D dan tinggi H sama dengan D dan 60 ° kerucut memiliki volume nominal :

Diameter ukuran ruang sekarang menjadi

Diameter ukuran ruang sekarang menjadi

Pengering Unggun Terfluidakan (Fluidized Bed Drying)

Pengering unggun terfluidakan merupakan sistem pengeringan yang banyak digunakan untuk mengeringkan suspensi, pulp, dan pasta, terutama karena kelebihannya yang memiliki laju perpindahan massa dan panas yang tinggi di antara padatan dan udara panas, yang kemudian akan memberikan waktu pengeringan yang pendek. Pengering ini biasanya digunakan untuk pengolahan produk bahan kimia, bahan makanan, biomaterial, produk minuman, keramik, obat-obatan dalam bentuk bubuk atau aglomerat, produk kesehatan, pestisida, agrokimia, pigmen, detergent dan surfaktan, pupuk, polimer, resin, tanin, bahan untuk kalsinasi, bahan untuk pengolahan limbah dan insinerasi.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Kontak langsung antara partikel dan udara / gas dalam terjadi di dalam unggun terfluidakan. Pengering unggun terfluidakan beroperasi di bawah prinsip pengeringan secara langsung dimana kontak langsung antara gas / udara panas dan produk dan selanjutnya terjadi efek transfer panas dan massa. Operasi pada pengering unggun terfluidakan menghasilkan pencampuran padatan yang lebih merata, tingginya laju panas dan massa, dan mudahnya transportasi bahan.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Berdasarkan efisiensi alatnya, seperti tingkat penguapan air spesifik, konsumsi panas spesifik, dan konsumsi udara spesifik, pengering unggun terfluidakan dengan partikel inert menjadi alternatif yang sangat menarik jika dibandingkan dengan metode pengeringan lainnya ketika slurry (atau larutan) tidak bisa dipompa. Tingginya efisiensi pengeringan bisa diperoleh dengan besarnya luas permukaan kontak dan tingginya selisih temperatur antara udara masuk dan udara keluar.

Gambar 4. Pengeringan larutan pada pengering unggun terfluidakan partikel inert

Gambar 4. Pengeringan larutan pada pengering unggun terfluidakan partikel inert

Keuntungan dan Keterbatasan pada Fluidized Bed Dryer

Secara umum dapat di golongkan keuntungan pada fluidized bed drying antara lain : laju pengurangan kadar moisture yang tinggi, efisiensi termal yang tinggi, transpor massa yang mudah pada dryernya, mudah dalam pengontrolan , dab oerawatan yang memerlukan biaya rendah. Tetapi keterbatasan dari fluidized bed drying adalah pressure drop yang tinggi, daya listrik yang diperlukan besar, kualitas hasil yang di dapatkan tidak bagus karena kualitas produk yang dihasilkan tidak seragam.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Pada fluidized bed drying efek dari pengadukan secara umum dapat diterapkan pada partikel dengan ukuran 50 dan 2000 µm. Untuk beberapa partikel yang lebih kecil dari 50 µm atau untuk partikel yang susah terfluidisasikan ketika dalam kondisi basah, vibrasi secara normalnya dapat digunakan sebagai aplikasi untuk meningkatkan kualitas fluidisasi dan efek dari mixing/pengadukan. Untuk partikel berukuran besar penginjeksian pada bagian dalam dalam hal ini menggunakan mode spouting/penyemburan sehingga dapat meningkatkan kinerja operasi.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Pada fluidized bed drying ukuran partikel yang tepat untuk mixing sangat diperkukan. Hal ini dapat di ketahui pada karakteristik partikel terfludidisasi dan piranti yang dibutukan untuk memastikan performa yang bagus pada fluidized bed dryer.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Heat transfer pada fluidized bed drying

Heat transfer dalam fluidisasi unggun pada gas dapat terjadi antaralain dengan cara konduksi, konveksi, dan radiasi yang terdapat pada kondisi operasi. Pengaruh dari masing-masing tipe heat transfer berkaitan dengan koefisien heat transfernya yang terdiri dari klasifikasi partikel, resin fluidisasi, tipe distributor, temperatur operasi, dan tekanan. Heat trasnfer antara single partikel dan fase gas dapat di definisikan dengan persamaan konvensional pada heat transffer yakni :

Q= hpAp(Tp-Tg)

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Dimana q adalah laju heat transfer (W), hp adalah koefisien heat transfer, Apadalah luas area permukaan pada single partikel, Tp merupakan temperatur fluida gas. koefisien heat transfer mempunyai fungsi sebagai paramater operasi, karakteristik partikel dan geometri pengeringan. Hal ini dapat di estimasikan dengan persamaan yang berkaitan dengan bilangan reynold :

hp=kg/dp(Nup)

Dimana kg adalah gas thermal conductivity (W/mK), dp merupakan diameter partikel (m), dan Nup adalah nusselt number (untuk Nre 0,1-50 nusselt numbernya 0,0282 Rep1,4Prg0,33 dan untuk Nre 50-10 000 nusselt numbernya 1,01 Rep0,48Prg0,33, dan Prg adalah prandlt number. Pada koefisien heat transfer, hw=q/aw(Tb-Tw) hal ini didasarkan pada luas permukaan area yang terdapat di bawah permukaan objek. Konfeksi dan radiasi digunakan jika temperaturnya sangat tinggi. Disini aw adalah luas permukaan dinding dan Tw adalah temperatur dinding sedangkan Tb adalah temperatur bed nya.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Heat transfer koefisien hc dapat di estimasikan dengan menggunakan persamaan Vreedenberg pada keadaan objek yang terletakkan secara horisontal, yakni :

Dalam persamaan ini dt adalam diameter kolom, ρs adalah densitas partikel, ρg adalah percepatan gravitasi, µg adalah viskositas gas, ɛ adalah void fraction, dan Re adalah reynold number yang didefinisikan sebagai berikut :

Dalam persamaan ini dt adalam diameter kolom, ρs adalah densitas partikel, ρg adalah percepatan gravitasi, µg adalah viskositas gas, ɛ adalah void fraction, dan Re adalah reynold number yang didefinisikan sebagai berikut :

Untuk koefisien heat transfer radiasi hr (W/m2K) dapat di estimasikan dengan persamaan dibawah ini :

Untuk koefisien heat transfer radiasi hr (W/m2K) dapat di estimasikan dengan persamaan dibawah ini :

Dimana σ adalah konstanta steffan boltzmann.

Dimana σ adalah konstanta steffan boltzmann.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

Model matematis pada fluidized bed drying

Banyak model matematika pada fluidized bed drying dapat di tunjukan pada literatur dan di buktikan dengan data eksperimental, hal ini dapat di kategorikan pada dasar atas beberapa asumsi antara lain :

- model difusi

model ini di asumsikan bahwa pengeringan pada single partikel pada fluidis bed secara keseluruhan di atur dengan difusi moisture dalam partikel. Untuk analisa partikel drying, persamaan difusi untuk bola dan diameter ekivalen dapat digunakan persamaan Zahed dan Epstein yang menemukan model persamaan difusi untuk spout bed drying dan persamaan oleh Martinz-Vera untuk model fluidisbed drying. Persamaan ini beranggapan bahwa : partikel padat berbentuk bulat penuh, isotropic, ukuran sama dan homogen; sifat fisis pada pengeringan padat dengan waktu tetap; penyusutan partikel padat dan temperatur gradien dalam partikel solid diabaikan.

Difusifitas dianggap konstan, sehingga persamaan difusi nya :

Dimana X adalah moisture content, D adalah difusifitas dan r adalah dimensi radial (m). Jika difusifitas berupa variabel dan tergantung pada jarak radial pada pusat partikel padatan persamaan difusi dapat digunakan antara lain :

Dimana X adalah moisture content, D adalah difusifitas dan r adalah dimensi radial (m). Jika difusifitas berupa variabel dan tergantung pada jarak radial pada pusat partikel padatan persamaan difusi dapat digunakan antara lain :

Sedangkan moisture conten nya dapat di tunjukan pada persamaan berikut :

Dimana Vp adalah volume partikel.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

- model empiris

Pada model ini proses pengeringan daoat di bedakan pada periode yang berbeda dimana mekanisme pengeringan pada tiap drying periode. Persamaan umum yang ditunjukan oleh Fick’s difusifitas mengungkapkan fungsi eksponensial. Persamaan ini dapat ditunjukan untuk partikel berupa bola / sphere :

Untuk persamaan yang lebih sederhananya, yakni mengansumsikan bahwa drying rate proporsional dengan perbedaan rata-rata moisture content dan persamaan nya antara lain :

Dalam persamaan di atas ind di artikan sebagai periode induksi.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

- model kinetis

Chandran menemukan persamaan untuk modek kinetik pada fluidis bed drying, untuk batch fluidis bed model kinetik diasumsikan bahwa proses drying mempunyai dua keadaan yakni keadaan konstan dan falling rate period. Dalam operasi batch dimana terdapat interaksi antara partikel (basah dan kering) cukup karena persamaan waktu tinggal partikel padat sesuai diinginkan pada moisture conten akhir. Moisture content pada drying rate periode yang berbeda dapat di tunjukan pada persamaan berikut :

(jika constant rate periode)

(untuk falling rate periode)

Dimana notasi crl maksudnya adalah titik kritikal pertama yang membedakan antara constant dan falling rate periode.

(Arun. S, Handbook of Industrial Drying, 3rd edition)

BAB III

METODOLOGI PERCOBAAN

Berdasarkan Suherman Pada percobaan ini digunakan variable sebagai berikut :

- Suhu 40, 50, 60, 70, 80oC

- Kecepatan superfisial udara 0,025; 0,03; 0,035; 0,04; 0,045 kg/s

- Waktu pengeringan : 30 menit

- Konsentrasi umpan 18, 19, 20, 21, 22%

Moisture Content

Untuk menghitung moisture content, 3 – 5 g sampel bubuk susu kedelai dikeringkan dengan oven pada suhu 98-100oC hingga diperoleh massa yang konstan (Lees, 1971).

Susu kedelai

Susu kedelai pasta

Tahap I (kadar air tertentu)

Tahap II

|

Tahap III

BAB IV

PEMBAHASAN

Efisiensi produksi bubuk

Efisiensi produksi bubuk dihitung dengan menggunakan persamaan :

|

𝜂po =

dimana :

𝜼po = efisiensi produksi bubuk (%)

mpo = massa bubuk (g)

Xpo = moisture content bubuk (%)

mpasta = massa umpan pasta (g)

Xpasta = moisture content umpan pasta (%)

Efisiensi produk

Gambar 12 menunjukkan pengaruh suhu udara pengering terhadap efisiensi produksi bubuk. Efisiensi produksi bubuk yang diperoleh pada berbagai suhu udara cukup tinggi jika dibandingkan dengan efisiensi produksi bubuk dari pulp buah alami (Ramos, 1997). Efisiensi produksi bubuk mengalami peningkatan dengan semakin tingginya suhu udara pengering. Hal ini dikarenakan suhu udara pengering yang lebih tinggi akan berakibat pada semakin cepatnya pengeringan lapisan basah di permukaan partikel inert. Selama proses pengeringan berlangsung, lapisan pasta susu kedelai akan berubah rapuh dan kemudian terkelupas dari permukaan partikel inert (Medeiros dkk., 2002). Sehingga, efisiensi produksi bubuk pada suhu udara yang lebih tinggi akan lebih besar dari pada suhu rendah.

Gambar 13 menunjukkan pengaruh kecepatan superfisial udara pengering terhadap efisiensi produksi bubuk. Gambar 13 menunjukkan adanya kenaikan efisiensi produksi bubuk dengan semakin meningkatnya kecepatan superfisial udara. Hal ini dikarenakan, pada kecepatan udara yang lebih tinggi, fluidisasi partikel inert akan lebih baik dan tumbukan antar partikel akan lebih kuat. Sehingga, lapisan kering di permukaan partikel inert bisa terkelupas dengan lebih mudah. Selain itu, peningkatan kecepatan superfisial udara akan meningkatkan laju perpindahan massa dan panas, yang merupakan faktor penting dalam proses pengeringan (Pan dkk., 2001).

Gambar 14 menunjukkan pengaruh kadar air awal umpan terhadap efisiensi produksi bubuk susu kedelai. Rendahnya efisiensi produksi bubuk pada kadar air awal 18% dan 19% dikarenakan lapisan bahan di permukaan partikel terlalu lengket, yang akan menurunkan sirkulasi padatan dan mengakibatkan terbentuknya gumpalan di dalam unggun. Tumbukan antar partikel inert tidak dapat memecah gumpalan tersebut, sehingga pengelupasan lapisan di permukaan partikel inert terhambat dan pembentukan bubuk praktis menurun.

Hal ini senada dengan hasil penelitian Spitzner Neto dan Freire (1997) yang mengeringkan pasta telur dan gliserol, yang membentuk lapisan yang lengket dan menggumpal di permukaan partikel inert. Hasil penelitian mereka menunjukkan efisiensi produksi bubuk yang rendah (di bawah 10%), terutama pada konsentrasi umpan yang rendah, karena bahan yang bersifat cenderung lengket (Spitzner Neto & Freire, 1997)

Desain penggunaak nozzel pada atomisasi spray dryer

Berdasarkan Arun. S menyebutkan bahwa pemilihan layout spray drying berdasarkan pada kondisi-kondisi tertentu berdasarkan sifat material nya, hal ini dapat di lihat pada tabel 10.1 di bawah ini :

(Arun. S, Handbook Of Industrial Drying, 3rd edition)

Nosel Yang Dihasilkan

Berdasarkan Fauzan A, dari kajian terhadap beragam rumus, teori dan pustaka yang ada dicoba disusun sebentuk nosel dan dengan mempertimbangkan ukuran nosel yang sebelumnya dipakai dalam rekayasa spray dryer/ dehidrator susu kedelai, maka diperoleh nosel seperti gambar skema nosel dibawah ini.

Cara Kerja Nosel

Cairan masuk melalui lubang cairan dan menuju pipa tengah nosel. Sedang udara (gas) masuk melalui lubang masuk udara kemudian masuk antara pipa luar dan pipa dalam. Jadi udara menyelubungi pipa dalam. Likuid masuk salurannya dengan tekanan pompa sehingga bekerja sebagaimana nosel tekanan fluida tunggal yang dengan hanya itu sudah dapat terjadi pengkabutan/ atomisasi.

Sebagai nosel tekanan (Wheel pressure nozzle) pengkabutan merupakan fungsi dari tekanan, kekentalan dan ukuran lubang. Pada tekanan dan voskositas konstan, maka pengakabutan merupakan fungsi ukuran lubang. Makin sempit lubang maka makin baik pengkabutannya. Lubang keluar cairan dapat dipersempit dengan memaju mundurkan “setelan dalam”. Udara yang menyelimuti “pipa dalam” keluar di ujung nosel bersama kabut cairan, Udara dan cairan bertemu di ujung nosel dan disemprotkan bersama.

Pada nosel dua fluida, udara yang berada di saluran luar dengan tekanannya dan kecepatannya akan mengkabutkan cairan. Semakin banyak, makin kencang dan makin tinggi tekanan udara maka pengkabutan makin baik. Untuk mencari kombinasi kecepatan, kapasitas dan tekanan udara, dilakukan dengan mengatur celah lubang udara dengan cara memaju mundurkan “ujung nose”. Secara keseluruhan saluran dalam dan cairannya bekerja sebagai nosel tekanan sedang saluran luar dengan udaranya sebagai nosel dua fluida. Uji coba permulaan menunjukkan secara visual bahwa kabut yang terjadi lebih halus dari pada nosel yang sebelumnya dipakai

Uji Prestasi Nosel

Berdasarkan penelitian yang dilakukukan oleh Fauzan A ini telah diperoleh prototipe nosel kombinasi nosel tekanan dan dua fluida. Dari cara kerjanya dan uji pendahuluan, nosel ini bisa digunakan.

BAB V

KESIMPULAN

Dari hasil penelitian yang dilakukan oleh Suherman dapat disimpulkan bahwa Susu kedelai merupakan pengganti susu sapi yang sangat ekonomis, selain memiliki sedikit lemak jenuh dan non kolesterol. Kini banyak permintaan produk susu kedelai dalam bentuk bubuk, karena memiliki umur yang lebih lama, biaya transportasi dan biaya penyimpanan lebih rendah, sehingga lebih mudah didistribusikan ke berbagai daerah. Pada penelitian ini digunakan pengering unggun terfluidakan untuk memperoleh susu bubuk kedelai, dimana metode ini membutuhkan biaya investasi dan operasi yang lebih rendah jika dibandingkan pengering spray dryer. Tujuan dari penelitian ini adalah menentukan pengaruh suhu udara, laju alir udara, dan konsentrasi umpan terhadap laju pengeringan dan kualitas produk bubuk yang dihasilkan dan efisiensi produksi bubuk mengalami kenaikan seiring semakin tingginya suhu udara, kecepatan superfisial udara, dan kadar air awal umpan.

Untuk desain nossel sendiri berdasarkan penelitian yang dilakukan oleh Fauzan, bahwa nossel yang cocok digunakan sebagi atomizer pada fluida susu kedelai adalah nossel dengan jenis Wheel Pressure Nozle.

DAFTAR PUSTAKA

- K Masters, Spray Drying Handbook, Longman Scientific & Technical, John Wiley& Sons.Inc.Newyork. 1984

- Robert H Perry, Green, Chemical Engineer,s Hand Book, Mc Graw Hill ,International Edition ,1984

- Mc cabe Warren L, Unit operation of chemical enggineering, International Edition ,1993

- Geenkoplish, Transport Processes and Unit Operations , Prectice-hall International ,1993

- Suherman, Pengeringan Pasta Susu Kedelai Menggunakan Pengeringan Unggun Terfluidikan Partikel Inert, 2010

- Achmad Fauzan HS , Abdul Halim .ST., Rekayasa Sisitem Pengkabut pada Mesin Penurunan Kadar Air Madu, 2000.

v\:* {behavior:url(#default#VML);}

o\:* {behavior:url(#default#VML);}

w\:* {behavior:url(#default#VML);}

.shape {behavior:url(#default#VML);}

Normal

0

false

false

false

IN

X-NONE

X-NONE

MicrosoftInternetExplorer4

/* Style Definitions */

table.MsoNormalTable

{mso-style-name:”Table Normal”;

mso-tstyle-rowband-size:0;

mso-tstyle-colband-size:0;

mso-style-noshow:yes;

mso-style-priority:99;

mso-style-qformat:yes;

mso-style-parent:””;

mso-padding-alt:0cm 5.4pt 0cm 5.4pt;

mso-para-margin:0cm;

mso-para-margin-bottom:.0001pt;

mso-pagination:widow-orphan;

font-size:10.0pt;

font-family:”Calibri”,”sans-serif”;

mso-bidi-font-family:”Times New Roman”;}

Welcome to WordPress.com. After you read this, you should delete and write your own post, with a new title above. Or hit Add New on the left (of the admin dashboard) to start a fresh post.

Here are some suggestions for your first post.

- You can find new ideas for what to blog about by reading the Daily Post.

- Add PressThis to your browser. It creates a new blog post for you about any interesting page you read on the web.

- Make some changes to this page, and then hit preview on the right. You can alway preview any post or edit you before you share it to the world.